Перспективы решения проблем низкотемпературной полимеризации порошковых красок

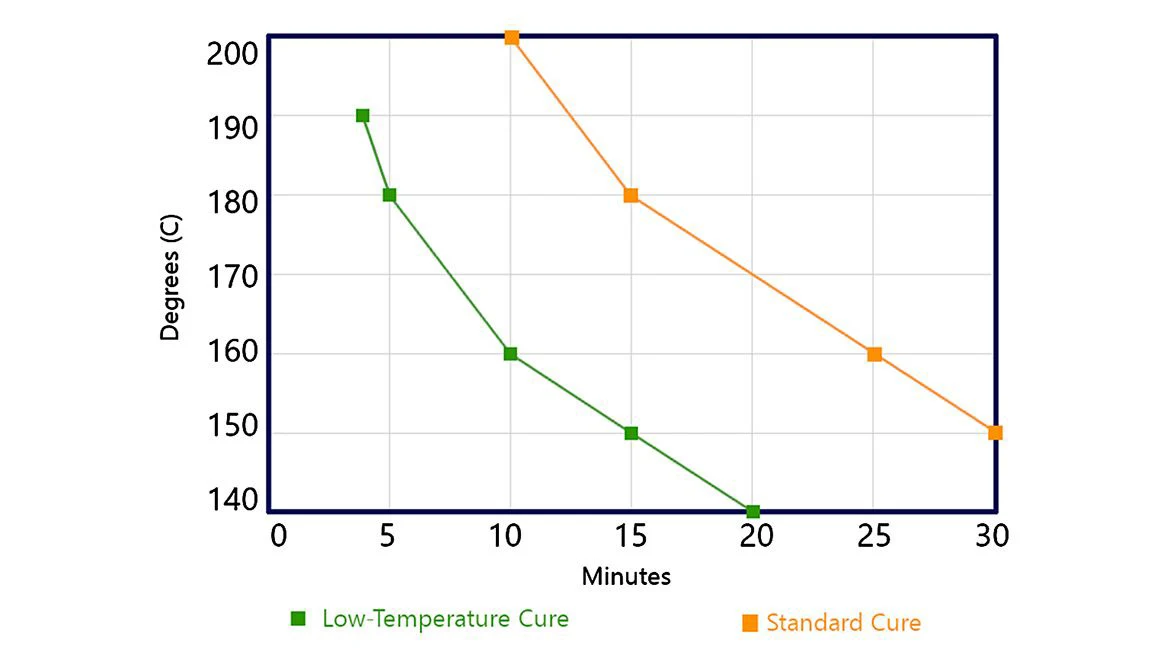

Порошковые краски с низкой температурой отверждения часто рассматриваются как следующее поколение лакокрасочных материалов из-за их экологически безопасного списка ингредиентов, соответствия требованиям энергосбережения и способности окрашивать различные подложки, которые не выдерживают типичных процессов отверждения порошковых красок. Однако процессы, с помощью которых производятся порошковые краски, накладывают ограничения на то, насколько низкие температуры отверждения могут быть достигнуты в конечном итоге. Стандартные порошковые краски обычно отверждевают в течение 10–20 минут при температурах от 160 °C до 200 °C.

Основной технологический процесс производства порошковой краски происходит в экструдере. Твёрдые смолы и сшивающие агенты, красящие пигменты, минеральные наполнители и функциональные добавки сначала смешивают в сухом виде. Затем полученный премикс вводят в экструдер. Механическое усилие сдвига вращающихся шнеков в экструдере деагломерирует частицы пигмента и не плавящиеся частицы.

Цилиндр экструдера устанавливается на температуру в диапазоне от 90 °C до 115 °C, достаточно высокую для расплавления и тщательного перемешивания полимерных компонентов. Время нахождения премикса в экструдере сводят к минимуму. Полученная однородная смесь выгружается из цилиндра и быстро охлаждается, чтобы предотвратить любую предварительную реакцию термореактивных материалов.

В этом и заключается головоломка низкотемпературной полимеризации порошковой краски. Обработка её компонентов при 100 °C оставляет безопасный рабочий запас для краски, предназначенной для отверждения в диапазоне 160 °C – 200 °C. По мере снижения температуры отверждения порошковой краски этот зазор становится меньше, а риск преждевременной реакции в процессе экструдирования увеличивается. В конечном счёте можно разработать рецептуру порошковой краски с температурой отверждения значительно ниже, чем у тех, которые производятся в настоящее время. Но её нельзя безопасно производить с использованием традиционного оборудования и методов обработки компонентов.

За прошедшие годы технологи разработали различные подходы к производству порошковых красок, но экструдер по-прежнему остаётся предпочтительным средством. Высокоинтенсивные способы перемешивания не обеспечивают той степени однородности, которая возможна с ним. Это нивелирует все преимущества использования высокопроизводительного непрерывного процесса. Ультразвук может помочь в деагломерации мелких частиц, но не справляется с смешиванием смолистых материалов. Другие подходы, такие как использование нагретых прижимных пластин, могут быть жизнеспособными в лаборатории, но не реалистичны в условиях крупного производства.

Скрытые катализаторы и блокирующие агенты

Одним из возможных решений может быть разработка производителями сырья скрытых катализаторов и блокирующих агентов. Примером может служить способ, которым изоцианатные сшивающие агенты обрабатываются для рынка порошковых красок в настоящее время. Свободные изоцианаты слишком активно реагируют, чтобы подвергаться процессу экструзии, поэтому они покрываются жертвенным блокирующим агентом, который высвобождается, когда покрытие достигает заданной температуры.

Наиболее распространённым из них является ε-капролактам, который высвобождается при температуре около 170 °C, что делает его безопасным для экструзии и обеспечивает отличную стабильность при хранении. Для снижения температуры деблокирования использовались альтернативные блокирующие агенты, включая триазол (140 °C) и пиразол (150 °C). Триазол имеет неблагоприятный профиль токсичности, классифицируясь как тератоген, а пиразол дорог, что влияет на его коммерческую практичность. Изоцианаты также могут быть внутренне заблокированы, например, с использованием нестабильного уретдионового кольца. Связь разрывается при температуре около 160 °C. Хотя была проделана работа с использованием уникальных катализаторов, позволившая снизить температуру разрыва примерно до 130 °C.

Латентные катализаторы могут работать по аналогичному принципу для других химических составов порошковых красок. Латентность может быть обеспечена использованием блокирующего агента или технологии инкапсуляции, что позволяет производить обработку в идеальных условиях и запускать процесс сразу после достижения целевой температуры отверждения.

Двухкомпонентные системы

Жидкие краски избежали проблем, связанных с преждевременной реакцией, благодаря разделению реактивных покрытий на два компонента, часто называемых системой 2K. В жидких красках два компонента смешиваются в точке нанесения непосредственно перед распылением на деталь.

Применительно к порошковым краскам производитель также может изготовить партию A порошка, содержащую первичную смолу, и партию B, содержащую сшивающий агент и катализатор, а затем смешать их вместе в порошкообразной форме. Одним из недостатков этого подхода является дополнительная стоимость производства двух партий и последующего смешивания. Другим является то, что порошковые краски имеют ограниченную молекулярную подвижность в расплавленном состоянии и могут быть физически затруднены для эффективного формирования прочной полимерной сети. Исследования в этой области продолжаются, и коммерческие варианты могут появиться на горизонте.

Альтернативные методы отверждения

Наконец, проблема может быть решена путем отделения процесса расплавления/растекания от стадии отверждения. При использовании традиционных термореактивных порошковых красок их электростатически напыляют на детали и подвергают воздействию температуры в печи отверждения в течение определённого времени. Сначала твёрдые частицы плавятся и растекаются, что приводит к желаемой структуре поверхности и внешнему виду до того, как реактивные компоненты состава краски начнут сшиваться и наращивать молекулярную массу.

Полимеризация порошковых красок, отверждаемых лучистой энергией, основана на других принципах. Сшивание мономеров не происходит, пока покрытие не подвергается воздействию источника ультрафиолетового или электронного пучка, который соответствует фотоинициатору или, в качестве альтернативы, фотокислотному генератору, включенному в состав порошковой краски. В результате стадия формирования плёнки может быть выполнена с использованием конвекционного и/или инфракрасного нагрева произвольной длительности перед подачей окрашенной детали на стадию отверждения покрытия. Это также исключает возможность предварительной реакции в экструдере.

Недостатки УФ-отверждаемых порошковых красок включают ограниченный диапазон доступных рецептур, их полимеризацию только в зоне прямой видимости и необходимость в специализированном оборудовании для отверждения. При этом данный тип порошковых красок коммерчески жизнеспособен для многих сфер применения, где термореактивные порошки не могут быть использованы.

Ожидание новых возможностей

Следующий большой скачок в технологии порошковых покрытий с низкотемпературным отверждением может произойти за счет новых производственных процессов, инновационной химии, активируемой при нагревании, или передовых методов нанесения и отверждения. Каким бы ни оказался прорыв, коммерциализация этих продуктов следующего поколения предоставит возможность покрывать чувствительные к температуре подложки высококачественным, экологически чистым и энергоэффективным покрытием.

По материалам зарубежной печати.