Дуплексные системы

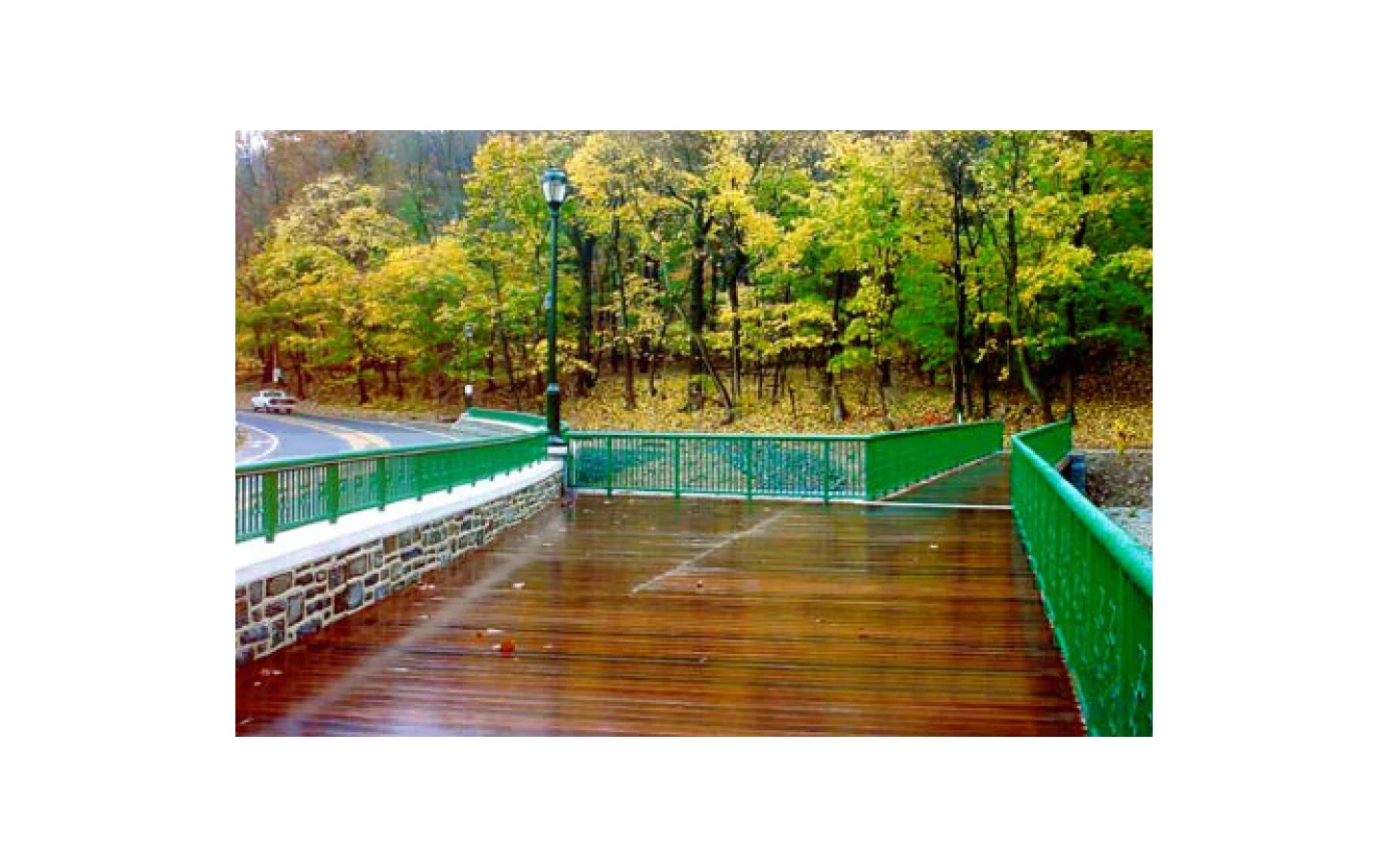

Дуплексные системы (т.е. жидкая или порошковая краска, нанесенная на горячеоцинкованную сталь) уже длительное время используют в качестве усиленной защиты от коррозии. Порошковая краска, нанесенная на горячеоцинкованную сталь, обеспечивает заказчику эффективную защиту от коррозии, сохраняя при этом желаемый цвет и эстетичный вид конструкции. Дуплексные системы становятся всё более распространёнными и популярными благодаря этому сочетанию преимуществ. Кроме того, заказчики чаще выбирают порошковую краску вместо жидкой, чтобы избежать выброса экологически вредных летучих органических соединений (ЛОС):

Успешное нанести порошковую краску на горячеоцинкованную сталь относительно просто. Как и в случае с жидкой краской ключом к созданию прочной адгезии между порошковым покрытием и оцинкованной поверхностью является правильная подготовка поверхности. Оцинкованная сталь требует несколько иных этапов подготовки в зависимости от состояния поверхности.

Таким образом, правильная подготовка оцинкованной поверхности зависит от правильного определения её состояния, и последующего выполнения соответствующих этапов очистки и профилирования для достижения оптимального сцепления слоя порошкового покрытия с горячеоцинкованной сталью. Подробные инструкции по подготовке поверхности см. в ASTM D7803: Стандартная практика подготовки оцинкованных (горячеоцинкованных) железных и стальных изделий и оборудования для нанесения порошкового покрытия.

Горячеоцинкованное покрытие образуется при реакции железа, содержащегося в стали, с цинком в гальванической ванне. Эта металлургическая реакция представляет собой диффузионный процесс, приводящий к образованию интерметаллических слоёв цинка и железа, расположенных перпендикулярно поверхности стали. Цинк, как и все металлы, химически активен и при контакте с атмосферой притягивает к своей поверхности кислород, водяной пар и углекислый газ, которые образуют с ним соединения. Скорость образования цинковых соединений определяется рядом переменных, включая время, прошедшее с момента извлечения детали из ванны, температуру детали и влажность воздуха.

Для создания надёжной дуплексной системы из слоя порошкового краски на оцинкованной стали необходимо пройти следующие семь этапов:

- предварительное общение с оцинковщиком;

- определение состояния поверхности;

- очистка поверхности;

- обработка поверхности;

- сушка;

- нанесение порошковой краски;

- отверждение порошкового покрытия.

Перед цинкованием крайне важно общение между заказчиком, технологом, специалистом по порошковой окраске и оцинковщиком. Для облегчения процесса цинкования и/или порошковой окраски может потребоваться особое обращение с изделиями или внесение изменений в их конструкцию. Кроме того, если оцинковщик знает, что деталь после цинкования будет далее окрашена порошковой краской, он может принять меры предосторожности, чтобы избежать процессов, которые могут способствовать нарушению адгезии порошкового покрытия.

На многих гальванических производствах оцинкованную деталь погружают в ванну с водяным охлаждением или пассивацией для охлаждения деталей, что облегчает их обработку, а также предотвращает образование пятен от хранения. Пассивация предотвращает образование избыточных соединений цинка, но также ухудшает адгезию в дальнейшем порошковой краски к оцинкованному покрытию и может привести к образованию пузырей и отслоению.

Существуют также два поверхностных дефекта, которые могут препятствовать адгезии порошкового покрытия: окалина и включения шлака. Частицы окалины состоят из цинка и железа и выглядят как бугорки. Они острые и угловатые на поверхности покрытия и имеют тенденцию выступать через порошковое покрытие, тем самым вызывая проблемы с адгезией. Поэтому их необходимо шлифовать до плоской поверхности, чтобы они соответствовали профилю окружающего цинкового покрытия. Если шлифование покрытия невозможно осуществить, деталь непригодна для порошковой окраски.

Частицы цинкового шлака также могут прилипнуть к покрытию во время извлечения из цинковой ванны. Цинковый шлак – это частицы оксида цинка, которые образуются на поверхности ванны с расплавленным цинком. Хотя их наличие не является причиной отбраковки оцинкованной детали, их следует удалить перед нанесением порошкового покрытия.

Определение состояния поверхности

Определение состояния оцинкованной поверхности имеет решающее значение для её правильной подготовки. Оцинкованные поверхности под порошковое окрашивание можно разделить на недавно оцинкованные и частично выветренные. Правильная идентификация поверхности важна, поскольку каждый из этих вариантов требует разного объёма очистки и/или обработки.

Свежеоцинкованная

Свежеоцинкованная сталь, которая находилась на воздухе не более 48 часов и имеет небольшое количество соединений цинка на поверхности. Покрытие может быть ярким и блестящим, указывающим на полностью цинковый наружный слой, или матово-серым, указывающим на интерметаллический цинк-железо наружный слой, или представлять собой комбинацию того и другого.

Независимо от уровня блеска, глянцевый или матовый, ключевым фактором свежеоцинкованной поверхности является небольшое количество соединений цинка на ней, что упрощает очистку. Некоторые недавно оцинкованные детали, имеющие матово-серый оттенок, могут иметь шероховатую текстуру поверхности. В то время как яркие и блестящие детали часто бывают гладкими. Независимо от того, шероховатая или гладкая поверхность, для обеспечения к ней адгезии порошковой краски необходима абразивоструйная обработка.

Частично выветренная

На частично выветренных оцинкованных поверхностях накапливаются соединения цинка и, возможно, органические загрязнения, такие как грязь, пыль, масло или смазка. Эти соединения прикрепляются к цинковому покрытию за счёт электростатических сил и, как ожидается, со временем отсоединяются от поверхности. Сначала необходимо очистить оцинкованную поверхность от органических соединений. Затем перед нанесением порошковой краски необходимо удалить соединения цинка, в основном оксид и гидроксид цинка.

Если детали сложены слишком плотно или влажность слишком высокая, на частично выветренных оцинкованных деталях могут появиться следы хранения в условиях влажности. Они проявляются в виде толстого слоя белого порошка на поверхности, который состоит из оксида и гидроксида цинка. Его необходимо удалить перед нанесением порошковой краски.

Частично выветренную оцинкованную сталь чаще используют под порошковую окраску, чем свежеоцинкованную. Она также более сложна в подготовке. Изделия с частично выветренная поверхность сохраняют от двух дней до примерно одного года после цинкования, в зависимости от колебаний температуры и влажности.

Очистка поверхности

После того, как состояние оцинкованной поверхности будет должным образом определено, следующим шагом является её очистка. Это мероприятие включает три этапа:

- удаление неровностей, подтёков и капель (как на свежеоцинкованной, так и на частично выветренной поверхности);

- удаление органических материалов (только для частично выветренной поверхности);

- промывка и сушка (как для свежеоцинкованной, так и для частично выветренной поверхности).

Удаление неровностей, подтёков и капель

Этап сглаживания требует удаления излишков цинка, образовавшихся при извлечении стального изделия из цинковой ванны. Небольшие неровности и подтёки могут вызвать проблемы, если деталь будет затем покрыта порошковой краской. При извлечении изделия из ванны, жидкий цинк стекает обратно в неё. Однако иногда жидкий цинк стекает недостаточно быстро и застывает на поверхности или кромке детали. Подтек — это избыток цинка, застывший вдоль детали, а капля — это избыток цинка, замерзающий по мере того, как он стекает с края детали, образуя цинковый шип, похожий на сосульку.

Избыточные скопления цинка (подтёки, капли или частицы шлака) нельзя очистить химическими методами, поэтому их необходимо удалять механически, например, шлифованием изделия до достижения гладкой и ровной поверхности. Этого легче всего достичь с помощью ручной шлифовальной машины. Шлифовка и спиливание дефектов должны быть завершены до химической очистки детали, чтобы пыль и порошок от механической очистки можно было удалить химическим способом. Поскольку чистый цинк — мягкий металл, необходимо соблюдать осторожность, чтобы удалить только излишки цинкового материала и оставить ровную поверхность, не удаляя нижележащее цинковое покрытие.

Удаление органических загрязнений

После того, как оцинкованная поверхность станет гладкой, следующим шагом для частично выветренной оцинкованной стали является удаление всех органических загрязнений с её поверхности. Органические загрязнения можно удалить щелочным раствором, кислотным раствором или растворителем. Слабый щелочной раствор (смесь десяти частей воды и одной части щелочного очистителя) может удалить все органические вещества с поверхности, не повреждая оцинкованное покрытие. Щелочной раствор можно наносить щёткой или использовать с мойкой высокого давления; однако, в этом случае давление моющего раствора должно быть поддержано ниже 0,1 МПа, чтобы предотвратить повреждение цинкового покрытия.

Органические загрязнения также можно удалить слабым кислотным раствором, смесью 25 частей воды и одной части кислоты. Кислотный раствор также слегка протравит цинковое покрытие и оставит поверхность тускло-серого цвета. Кислотные растворы обычно наносятся щёткой и должны быть тщательно смыты с детали чистой водой не позднее чем через две-три минуты после нанесения. Рекомендуется промывать деталь водой дважды после использования кислотных растворов.

Наконец, можно использовать очистку растворителями, нанося растворители на поверхность чистой ветоши. При обработке поверхности изделия ткань впитает с неё органические вещества. Поэтому ветошь необходимо часто менять, чтобы избежать повторного осаждения загрязнений на оцинкованной поверхности.

Промывка и сушка

На заключительном этапе очистки поверхность промывают чистой водой, чтобы удалить остатки чистящих растворов. При использовании кислотных моющих растворов рекомендуется вторая промывка чистой водой для удаления всех следов кислотного чистящего средства. После промывки чистой водой деталь следует высушить перед переходом к этапу профилирования. Желательно использовать сушку с подогревом для ускорения полного удаления влаги с поверхности.

Как указывалось ранее, каждый из двух вариантов очистки поверхности требует различной комбинации этих стадий. На свежеоцинкованной стали все неровности, подтёки и капли цинка на поверхности должны быть отшлифованы. Но второй этап (удаление органических материалов) можно пропустить, поскольку на свежеоцинкованных поверхностях практически не успевают накопиться органические вещества. После завершения первого этапа поверхность требует только ополаскивания и сушки. Частично выветренная оцинкованная сталь, которая является наиболее распространённым состоянием оцинкованной поверхности под порошковую окраску, требует выполнения всех трёх этапов. Если определить состояние невозможно, следует предположить, что поверхность частично выветрена, и необходимо выполнить все этапы очистки.

Профилирование поверхности

После завершения очистки оцинкованную поверхность необходимо пропрофилировать, чтобы обеспечить её адгезию с порошковым покрытием. Профилирование поверхности означает придание ей шероховатости перед порошковой окраской. Существует на выбор три метода профилирования поверхности.

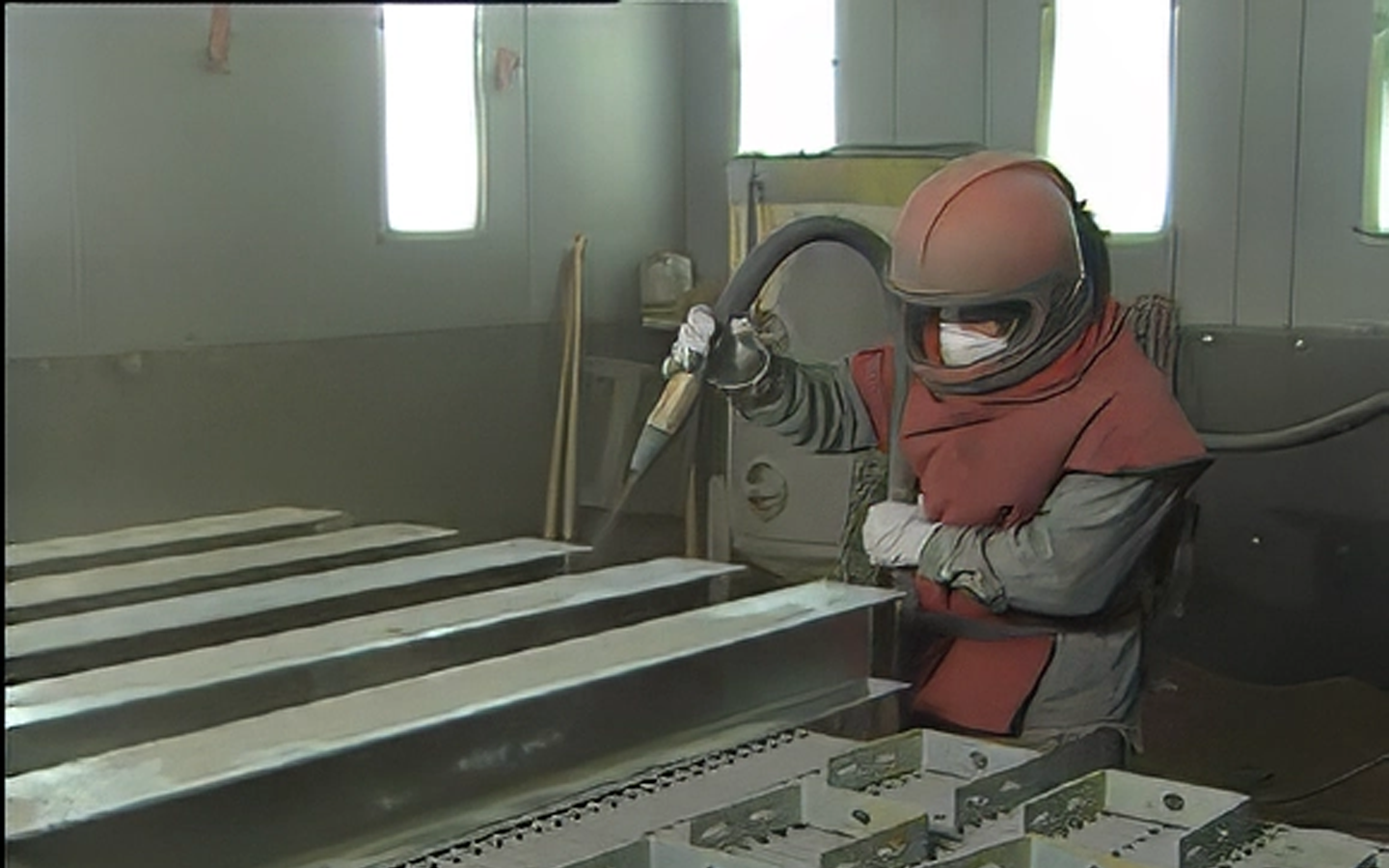

Абразивоструйная обработка

Первый метод профилирования поверхности — это мягкая пескоструйная обработка детали «щёткой» в соответствии с SSPC SP16. Такая обработка предпочтительнее стандартной пескоструйной обработки, поскольку цинковая поверхность относительно мягкая, и стандартная пескоструйная обработка удалит большую часть покрытия. Абразивоструйную обработку осуществляют под углом от 30 до 60 градусов к поверхности, чтобы удалить только соединения цинка, а не его металлический слой. Избегайте стандартного процесса пескоструйной обработки, поскольку он предполагает угол 90 градусов к детали и удалит большую часть оцинкованного покрытия.

Абразивный материал следует выбирать тщательно, чтобы предотвратить излишнее снятие цинка. Одним из успешно используемых материалов является силикат алюминия/магния. Размер частиц должен находиться в диапазоне от 200 до 500 микрометров. Другие потенциальные материалы — мягкие минеральные пески с твёрдостью по шкале Мооса пять или менее, органические материалы, такие как кукурузные початки или скорлупа грецкого ореха, или каменные материалы, такие как корунд или известняк. Не используйте абразивные материалы, содержащие железо, так как это вызовет проблемы с адгезией порошкового покрытия и загрязнит гальваническое покрытие.

При использовании этих абразивных материалов пескоструйная обработка слоя цинка не должна проводиться при давлении выше 0,25 МПа. Температура подложки должна поддерживаться на уровне выше точки росы более чем на три градуса Цельсия. Если в процессе пескоструйной обработки удаляется слишком много цинкового покрытия, цинк можно восстановить с помощью процесса, описанного в стандарте ASTM A780.

Раствор фосфата цинка

Ещё один метод профилирования оцинкованной поверхности — пассивация поверхности раствором фосфата цинка. Фосфат цинка реагирует с металлическим цинком на поверхности детали, образуя слой соединений цинка, которые прочно связаны с поверхностью. Этот слой защищает изделие от окисления и придает ему шероховатый профиль для хорошей адгезии порошкового покрытия.

Фосфат цинка наносится путём погружения детали в ванну с раствором фосфата цинка. Затем деталь промывают чистой водой и дают высохнуть перед началом процесса порошкового покрытия. Желательно использовать сушку с нагревом для ускорения полного удаления воды с поверхности.

Шлифовка поверхности

Последний метод профилирования оцинкованных изделий — шлифовка поверхности, подлежащей порошковой окраске. Шлифовка сделает поверхность шероховатой, чтобы создать хороший профиль для нанесения порошка и его адгезии. Допускается удаление слоя цинка до 25 микрон. Но нажим на шлифовальную машинку следует ограничивать, чтобы не снять полностью цинковое покрытие. После этого поверхность следует обдуть сжатым воздухом. В некоторых атмосферных условиях, таких как высокая влажность, температура и т. д., образование оксида цинка на поверхности начнётся очень быстро. Поэтому порошковую краску следует наносить немедленно. Образование оксида цинка не видно невооружённым глазом; поэтому в любых условиях порошковую окраску следует начинать как можно скорее после завершения подготовки поверхности.

Предварительный нагрев

После того, как оцинкованная поверхность была очищена и отшлифована, деталь готова к следующему этапу — предварительный нагрев. Этот этап чрезвычайно важен для предотвращения образования микропор и пузырьков в порошковом покрытии, обычно вызываемых выделением газов. Молекулы воды и воздуха могут задерживаться в цинковом покрытии и должны быть удалены в процессе прогрева. Деталь должна быть термически обработана в печи для удаления остаточной влаги перед нанесением порошка, чтобы уменьшить образование микропор и пузырей. Температура в печи для предварительного нагрева должна быть на 30 градусов Цельсия выше температуры полимеризации порошковой краски. Деталь следует нагревать до достижения заданной температуры печи или как минимум в течение одного часа. Затем деталь следует охладить до температуры, позволяющей нанесение порошковой краски.

Нанесение порошковой краски

Порошковую краску следует наносить после предварительного прогрева как можно скорее, чтобы оставалось мало времени для начала окисления цинка. Обратитесь к производителю порошковой краски за информацией об её совместимости с цинковыми покрытиями. Нанесите порошок на оцинкованную деталь в соответствии с инструкциями производителя. Чтобы проверить общий вид покрытия, перед порошковым окрашиванием основного заказа порошковую краску обычно рекомендуется нанести порошковую краску на образец оцинкованной стали.

Отверждение порошкового покрытия

После нанесения порошка деталь следует поместить в печь полимеризации. Температура печи должна быть установлена на значение, рекомендованное производителем порошковой краски. Время отверждения должно также соответствовать инструкциям производителя. Поскольку порошковый материал не предполагает внесения отвердителя, для процесса порошкового окрашивания крайне важно обеспечить условия, при которых покрытие из порошковой краски сможет сцепиться со слоем цинка.

Краткое повторение

Успешная дуплексная система покрытия начинается с этапа проектирования. Предварительное общение с оцинковщиком позволяет избежать этапов обработки или проблем с поверхностью, которые могут препятствовать адгезии порошковой краски. Общение до начала проекта помогает определить распределение обязанностей, решив, кто отвечает за каждый этап процесса. Это позволяет избежать ошибок и упущений при порошковой покраске оцинкованной стали.

Помимо того, что может контролировать оцинковщик, крайне важно правильно определить состояние поверхности и выполнить соответствующие этапы очистки.

Наконец, профилирование поверхности для создания шероховатой основы для порошковой окраски позволит создать эффективную дуплексную систему. Ключ к успешной порошковой окраске горячеоцинкованной стали – это подготовка поверхности. Выполнение указанных выше семи этапов обеспечит красивую, долговечную и превосходную дуплексную систему порошковой окраски горячеоцинкованной стали.