Из-за своего состава и формы пигменты со спецэффектами не могут быть включены в порошковые краски так же, как обычные пигменты. Механическое напряжение, прикладываемое к компонентам порошковой краски во время предварительного смешивания и экструзии, особенно в мельнице, практически разрушит пластинчатые пигменты. Поэтому их необходимо добавлять в порошковую краску на более поздних этапах производства. Для этого процесса существуют два устоявшихся метода. В процессе сухого смешивания пигменты со спецэффектами и порошковая краска смешивают как можно бережнее в простой и недорогой мешалке. Процесс бондирования, с другой стороны, характеризуется тем, что пигменты со спецэффектами термически связываются с частицами порошковой краски. Оба метода имеют свои преимущества и недостатки, которые показаны в Таблице 1.

Преимущества |

Недостатки |

Бондирование |

Бондирование |

|

Возврат в оборот вторичной порошковой краски |

Увеличение производственных расходов (0,1 – 2,00 евро/кг, плюс стоимость пигмента) |

|

Улучшенные свойства порошковой краски |

Изменение гранулометрического состава |

|

Улучшенное поведение краски в потоке воздушно-порошковой смеси |

Риск разрушения пигмента |

|

Улучшенное заряжание и прилипание краски |

Усложнение производства |

|

Однородный внешний вид покрытия |

Более высокие требования к охране труда |

|

Выше концентрация пигмента со спецэффектом |

Капитальные расходы при расчёте на собственное производство |

|

Новые возможности стиля и внешнего вида покрытия |

Потеря времени при передаче производства на сторону |

Сухое смешение |

Сухое смешение |

|

Быстрое и недорогое производство |

Разделение пигмента и частиц порошковой краски во время напыления |

|

Нет изменений в гранулометрическом составе |

Ограниченное количество пригодных пигментов и низкий предел содержания пигмента в краске |

|

Легко выполнимо |

Опасность появления мутных участков и неоднородности на поверхности покрытия |

Бондирование

С точки зрения свойств получаемых порошковых красок преимущества бондирования значительно перевешивают его недостатки. Пигмент и частицы порошковой краски связаны друг с другом и больше не могут двигаться независимо друг от друга. Таким образом, разделение порошка и пигмента в значительной степени устраняется; внешний вид покрытия становится более однородным, а вторичный порошок по составу похож на свежий.

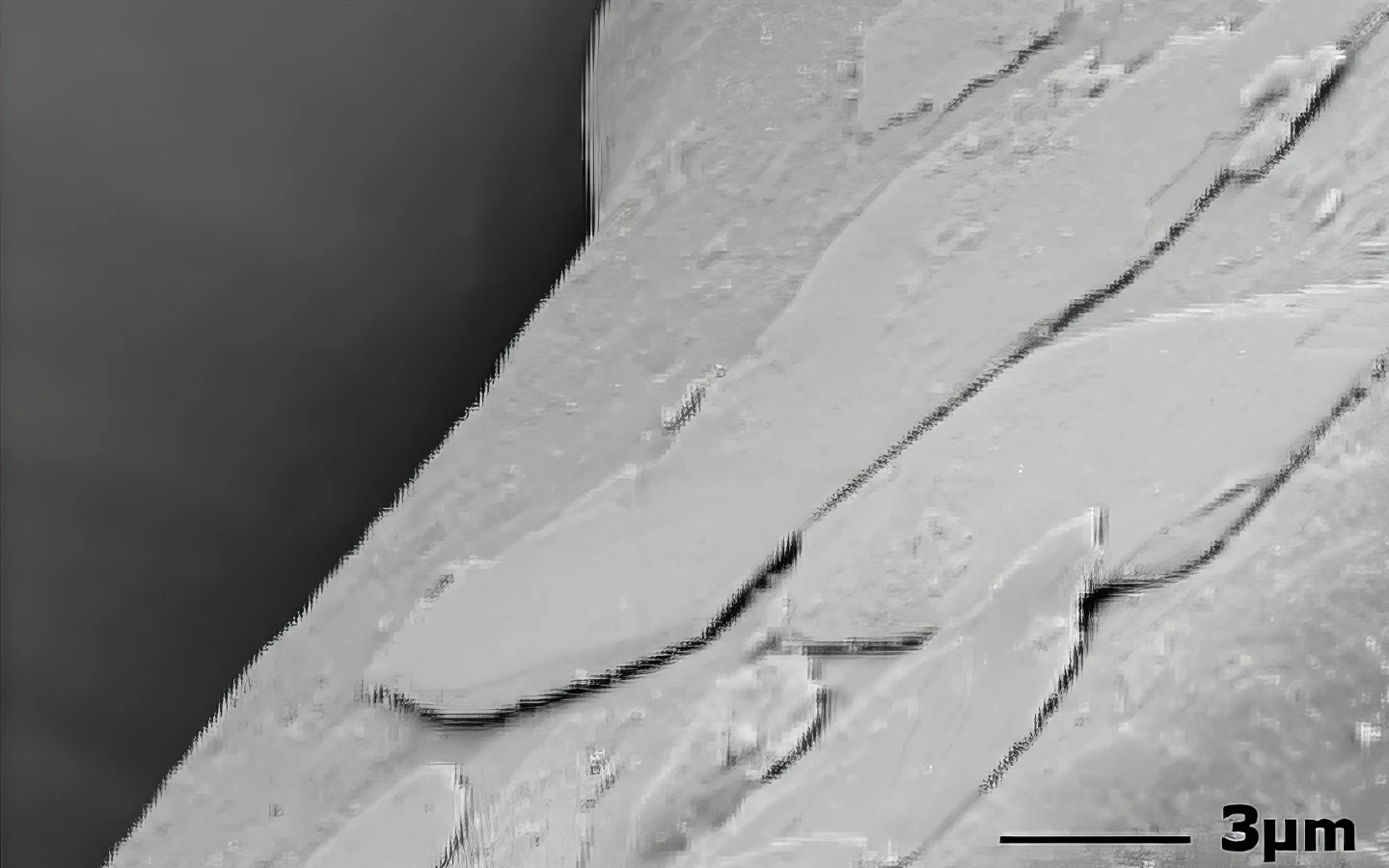

Для достижения оптимального результата механическое напряжение на пигменте, вызванное процессом бондирования, должно быть как можно ниже. Частицы пигмента, часто тоньше 1 мкм, могут сломаться из-за высоких сдвигающих усилий в смесителе. Результатом являются изменения их цвета и блеска. Истирание диоксида титана во время склеивания также может значительно снизить устойчивость порошковой краски к атмосферным воздействиям. Регулировка контроля температуры, скорости вращения шнека при смешивании и длительности смешивания может существенно снизить повреждение пигментов. Это улучшает эксплуатационные характеристики покрытий и экономит деньги.

Не все пигменты обладают способностью к склеиванию со смолами порошковой краски. Время от времени наблюдаются случаи, когда некоторые пигменты недостаточно прикреплены к частицам определённых порошковых красок даже после правильно проведенного процесса бондирования. Причина этого кроется в поверхностном натяжении пигментов и смол порошковых красок. Проблему можно решить путем изменения обработки поверхности. При необходимости следует проверить успешность склеивания пигмента со смолой с помощью соответствующих механических или электростатических испытаний на разделение.

В связующую смесь добавляется антислеживатель для поддержания ее текучести. В отдельных случаях антислеживатель может ухудшить пластинчатую форму пигмента и, следовательно, его характеристики. Эту проблему можно быстро преодолеть, заменив антислеживатель, например, с пирогенного кремнезема на оксид алюминия.

Сухое смешивание

Преимущества простого и недорогого смешивания порошковой краски и пигментов со спецэфектами иногда сводится на нет такими проблемами, как помутнение окрашенной поверхности, эффект фоторамки, чёрные пятна или отсутствие пигмента в осевшей на поверхности изделия порошковой краске. Эти проблемы являются результатом явлений разделения. В сухих смесях пигменты со спецэффектами и порошковые краски действительно напыляются в одинаковых условиях. Но они имеют разные свойства и могут перемещаться независимо друг от друга.

Полностью предотвратить явления разделения в сухих смесях невозможно. Но можно противодействовать им посредством подходящего подбора параметров нанесения и подбора пигментов. Для этого необходимо знать, что происходит с порошковой краски во время обработки сухой смеси в окрасочном оборудовании.

Зарядка смеси порошка и пигмента начинается еще до распыления в коронном или трибопистолете. Частицы накапливают заряд в бункере для псевдоожижения и в шлангах за счёт трения друг о друга. Этот заряд нельзя недооценивать. Отношение заряда к массе (q/m), полученное посредством неконтролируемого трибо- и контактного заряда частиц, часто сопоставимо со значениями, полученными при коронном заряде, и лишь частично перекрывается коронным разрядом на электроде пистолета. Это приводит к разделению частиц пигмента и порошка во время осаждения на подложку.

Откуда берётся этот заряд и можно ли на него повлиять? Ни порошковые краски, ни пигменты не являются идеальными диэлектриками. Кроме того, они принципиально различаются по составу и структуре, что приводит к их различиям на уровне Ферми. Если различные материалы сталкиваются друг с другом, электроны или заряды переходят от материала с более высоким уровнем Ферми к материалу с более низким уровнем. Это приводит к контактному заряду частиц еще до распыления. Обработка поверхности эффектных пигментов, а также состав порошковых красок определяют, какой из материалов заряжается положительно, а какой отрицательно.

Кроме того, на заряд влияют температура и относительная влажность воздуха. В целом, контактный заряд уменьшается при более высоких уровнях влажности, поскольку поверхностная проводимость частиц в этих условиях увеличивается.

Контактный заряд частиц может быть частично компенсирован адаптированной формулой порошковых красок и соответствующей настройкой параметров нанесения. Существует множество вариантов пигментов, которые специально оптимизированы для обработки в сухих смесях.

Корона

Наиболее распространённым методом зарядки порошка является коронный (электростатический) процесс. Он происходит, когда отрицательное максимально высокое напряжение на кончике электрода создаёт коронный разряд. Молекулы воздуха ионизируются в зоне зарядки шириной приблизительно 20–30 мм. Ионы воздуха, в свою очередь, заряжают пролетающие частицы порошковой краски и частицы пигмента.

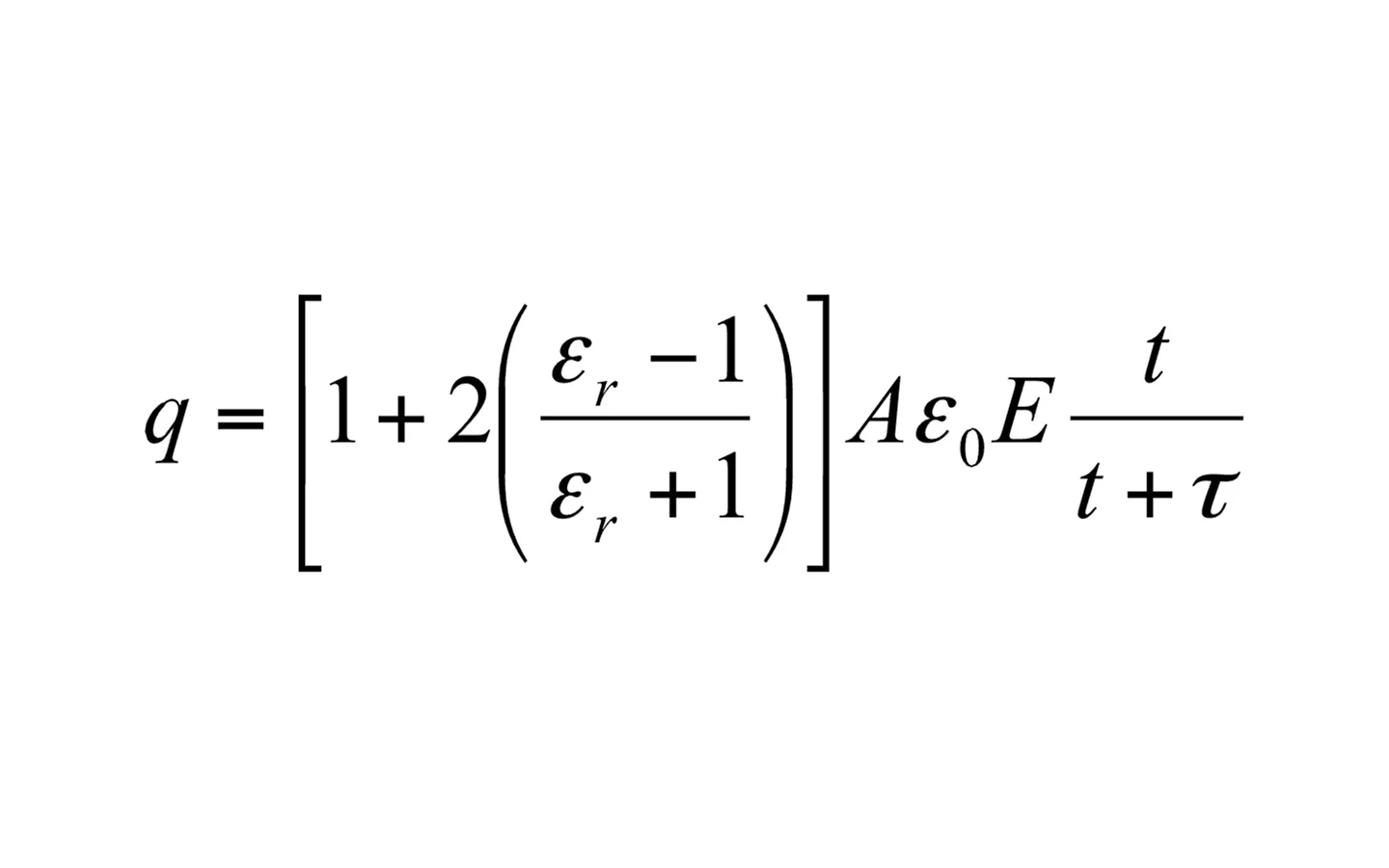

Сравнение зарядов частиц пигмента и порошкового покрытия возможно на основе уравнения Паутенье. В этом уравнении указаны основные факторы, влияющие на зарядку частиц:

где:

- q: заряд

- E: напряжённость электрического поля

- εr: относительная диэлектрическая проницаемость

- t: время, в течение которого частица находится в зоне заряда

- A: поверхность частицы

- ε₀: диэлектрическая проницаемость вакуума

- τ: постоянная времени зарядки

Зарядка происходит за доли секунды. Время нахождения частиц в зоне зарядки — примерно от 10⁻⁴ до 10⁻³ секунд — достаточно для достижения заряда насыщения.

Благодаря слою оксида металла, пигменты со спецэффектами имеют значительно более высокую диэлектрическую проницаемость (εr), чем частицы порошкового краски (TiO₂: εr > 100, полиэфирная смола: εr = 3 –5). Более того, поверхность частицы пигмента существенно больше, чем у частицы порошковой краски сопоставимой массы. Поэтому пигменты со спецэффектами заряжаются сильнее, чем частицы порошковой краски.

Траекторию заряженной частицы, вылетевшей из форсунки электростатического распылителя, определяют аэродинамические силы и гравитация. Первичные электростатические силы, вызывающие осаждение и адгезию частиц на поверхности подложки эффективны только в непосредственной близости от окрашиваемой детали, поскольку сила поля уменьшается пропорционально квадрату расстояния между частицей и деталью.

Однако эти электростатические силы имеют решающее значение для осаждения и адгезии частиц на детали. При соотношении заряда к массе q/m ниже 0,2 мкКл/г не обеспечивается достаточной адгезии частиц к заземлённой подложке. С другой стороны, отношение заряда к массе более 3,5 мкКл/г снижает адгезию частиц порошка, оседающих наружным слоем и контактирующих с другими частицами краски, а не с металлом подложки. Удельный заряд эффектных пигментов в сухой смеси, как правило, выше, чем у частиц порошка. Они плохо осаждаются на более толстых слоях и также более склонны к обратной ионизации. Таким образом, более сильный заряд пигментов-металликов является основной причиной помутнения, чёрных пятен и непригодности для дальнейшего напыления вторичной порошковой краски.

Определение оптимальных параметров нанесения — это не просто вопрос проб и ошибок. Наблюдая законы физики, лежащие в основе заряда, можно сделать логические выводы для рациональной корректировки параметров нанесения. На осаждение порошковой краски и частиц пигмента в первую очередь влияют:

-

-

- Химический состав

- Размер частиц и, следовательно, гранулометрический состав частиц

- Флюидизация

- Заряд

- Скорость потока порошка

- Расстояние пистолет/подложка

- Приложенное высокое напряжение

- Поверхностное сопротивление порошка (относительная влажность)

-

Эксперименты подтвердили, что изменение силы тока, напряжения и скорости потока воздуха влияют на поведение пигментов-металликов главным образом посредством изменения осаждения частиц порошковой краски и соответственно изменением толщины слоя осевшей краски.

Поэтому сухие смеси можно легко наносить, если, с одной стороны, правильный подобрать условия нанесения, которые обеспечат необходимое осаждение частиц порошка. А с другой стороны, они должны предотвратить эффект обратной ионизации.

Для практической реализации этого общего правила есть несколько отправных точек:

- Последующее нанесение пигмента

- Состав порошкового покрытия

- Распределение размеров частиц

- Напряжение

- Расстояние пистолета от подложки

- Управление током

- Поток воздуха через пистолет

Следующие общие выводы можно сделать из экспериментов по повышению эффективности нанесения порошковых красок-металликов:

- Шланги должны быть максимально короткими, токопроводящими и заземлены. Это снижает эффекты разделения от неконтролируемого турбонаддува перед пистолетом.

- Плоскоструйные сопла снижают риск разбрызгивания пигмента. Однако, если черные пятна представляют большую проблему, в некоторых случаях может быть выгодно использовать небольшие перегородки.

- Расстояние между пистолетом и подложкой должно быть не менее 30 см.

- Вполне достаточно напряжения 60 кВ.

- Ограничение тока должно быть на уровне 10–15 мкА.

- Умеренное количество подаваемого порошка улучшает зарядку его частиц.

- Пистолет-распылитель следует регулярно чистить.

Трибостатическое нанесение

Обработка сухих смесей в трибо-пистолетах может привести к обширным отложениям эффектных пигментов на поверхностях ПТФЭ внутри пистолета. Зарядка порошкового покрытия и частиц пигмента значительно ухудшается. По этой причине мы не можем рекомендовать трибо-нанесение сухих смесей, содержащих эффектные пигменты..